在制造业的精细化管理中,产品成本核算是核心环节,它直接关系到企业的定价策略、盈利能力与市场竞争力。传统的成本核算依赖于一系列公式与人工操作,而现代工业则越来越多地借助专业的工业成本核算软件。本文将系统解析成本核算的基础公式、软件开发的关键考量,以及软件如何赋能工厂实现精准、高效的成本管理。

一、 成本核算的核心公式:构建核算的基石

任何成本核算软件的逻辑内核都离不开经典的成本会计公式。理解这些公式是评估和运用软件的前提。

1. 产品成本基本构成公式:

> 产品总成本 = 直接材料成本 + 直接人工成本 + 制造费用

- 直接材料成本:可直接追溯至产品的原材料、零部件成本。

- 直接人工成本:生产一线工人的工资、福利等。

- 制造费用:所有间接生产成本的总和,如厂房租金、设备折旧、水电费、间接人工(管理人员、质检员等)、低值易耗品摊销等。

2. 制造费用分配公式(关键难点):

将制造费用合理分摊到各个产品上是核算的难点与重点,常用方法包括:

* 按直接人工工时/工资分摊:

> 某产品应分摊制造费用 = (该产品耗用的直接人工工时 / 总直接人工工时) × 制造费用总额

* 按机器工时分摊(更适用于自动化程度高的工厂):

> 某产品应分摊制造费用 = (该产品耗用的机器工时 / 总机器工时) × 制造费用总额

- 作业成本法(ABC法)公式:这是一种更精细的方法,先根据“成本动因”(如设备调试次数、订单处理次数)将制造费用归集到各个“作业中心”,再分摊到产品。

3. 单位产品成本公式:

> 单位产品成本 = 产品总成本 / 产品产量

二、 工业成本核算软件:从公式到自动化与智能化

工业成本核算软件的本质是将上述公式、规则与企业实际业务流程(如生产报工、领退料、工时记录、费用报销)深度集成,实现数据的自动采集、计算与分析。

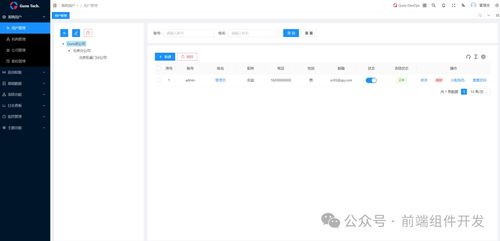

- 软件的核心功能模块:

- 基础数据管理:物料清单(BOM)、工艺路线(Routing)、工作中心、成本中心、费用项目等主数据维护。

- 成本数据归集:与ERP、MES系统集成,自动获取生产订单的物料消耗、工时记录、机器运行数据。

- 费用分摊与计算:根据预设的分摊规则(如上述公式),自动计算产品实际成本或标准成本。

- 成本分析与报告:提供多维度(产品、订单、车间、期间)的成本分析报表、成本差异分析(实际vs标准)、盈亏平衡分析等。

- 成本预测与模拟:基于历史数据和变量,对新产品的成本或不同生产方案的成本进行预测。

- 软件带来的核心价值:

- 精准性:减少人工计算错误,确保成本数据的真实可靠。

- 高效性:将财务人员从繁重的数据收集与计算中解放出来,核算周期大幅缩短。

- 实时性:接近实时地监控成本发生情况,便于过程控制和快速决策。

- 精细化:支持作业成本法等复杂模型,揭示传统方法下被掩盖的真实成本动因。

- 追溯性:实现成本构成的层层钻取与追溯,便于定位成本超支的原因。

三、 工厂产品成本核算软件开发的关键考量

对于需要定制开发成本核算模块或独立软件的工厂而言,以下几个层面至关重要:

- 需求分析与模型设计:

- 必须深入理解工厂特有的生产工艺、业务流和信息流。

- 明确成本核算方法(分批法、分步法、品种法等)和费用分摊逻辑。

- 确定成本计算颗粒度(按工单、按批次、按日等)。

- 技术架构与集成:

- 系统集成能力:这是成败关键。软件必须能够与现有的ERP(财务、供应链)、MES(生产执行)、WMS(仓储)、设备物联网(IoT)平台等无缝对接,实现数据自动流动。

- 灵活性:业务规则(如分摊基准)应可配置,以适应未来可能的流程变更。

- 数据安全与性能:保障核心成本数据的安全,并能在海量交易数据下快速完成计算。

- 实施与持续优化:

- 数据治理:确保源头数据(如BOM准确性、工时记录真实性)的质量,否则“垃圾进,垃圾出”。

- 用户培训:不仅培训财务人员,也要培训生产、仓库等数据录入环节的操作人员。

- 迭代优化:成本模型并非一成不变,软件应支持根据管理需求的变化进行迭代优化。

结论:

从手工运用成本核算公式,到部署功能强大的工业成本核算软件,标志着工厂成本管理从“事后统计”走向“事前预测与事中控制”的数字化蜕变。成功的成本核算软件开发,绝非简单的公式信息化,而是一场涉及管理理念、业务流程、数据治理和系统集成的深度变革。工厂在规划时,应坚持“管理驱动,技术赋能”的原则,让软件真正成为透视成本、挖掘利润、提升核心竞争力的智慧引擎。